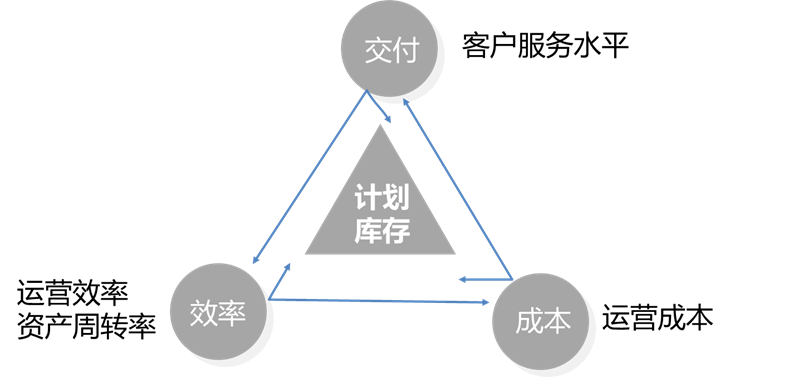

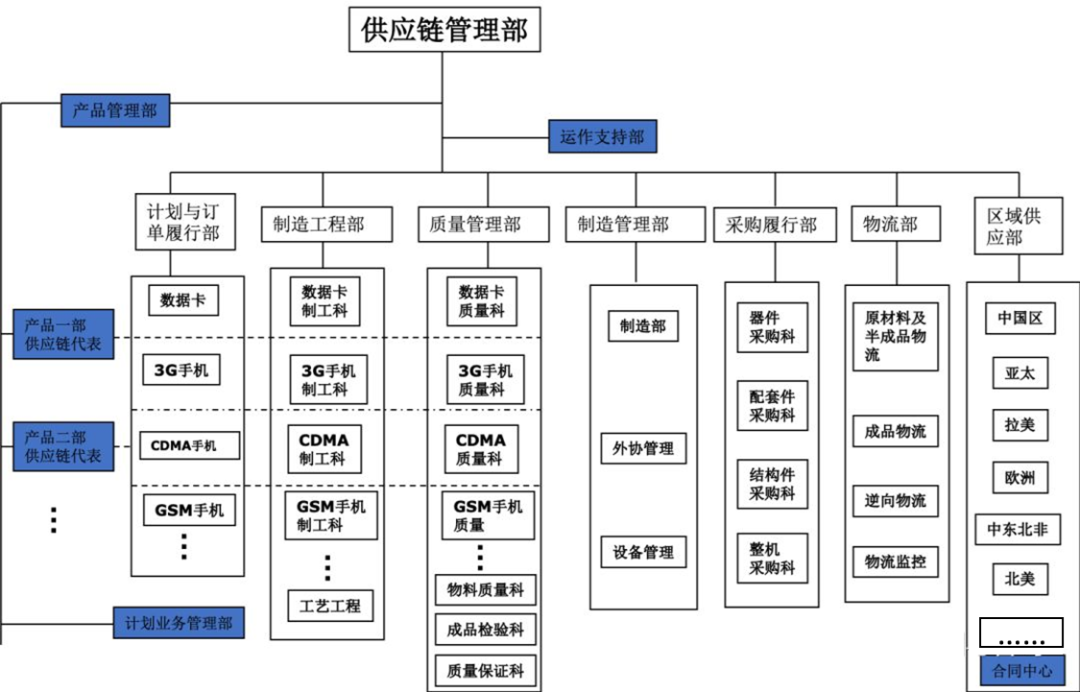

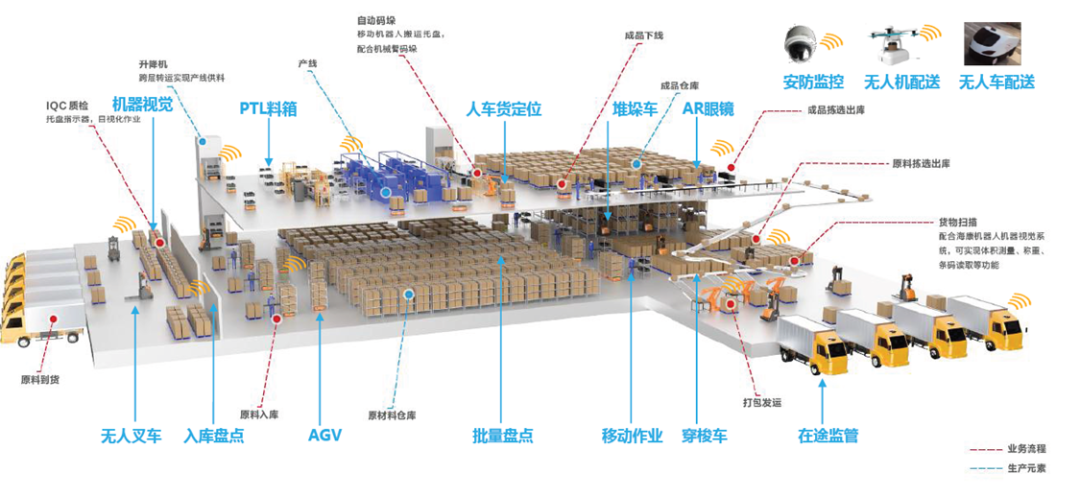

抛开智能产品、智能研发、智能服务、智能销售等企业层面的智能要素,仅从工厂运营的角度来看,智能工厂可以理解为供应链计划、智能生产和智能物流的组合和融合。智能生产包括数字化智能化设备、岗位操作智能化、机器人应用、智能检测、智能产线、3d打印、相关控制和信息系统等要素和技术的应用。智能物流包括采购物流、生产物流、销售物流及各环节智能仓储系统、智能输送系统、智能单元技术、rfid技术、智能分装技术、智能拣选技术、相关控制和信息系统等要素和技术的应用。智能生产和智能物流通过供应链计划的协同实现有效的融合,从而构成了智能工厂。从智能工厂迭代升级的角度来看,智能生产和智能物流可以结合企业实际情况,基于技术复杂度、成熟度、经济性、可行性等维度考虑同步推进实施,但站在价值链的角度而言,智能工厂应本着“物流先行,智造在后”的原则,首先以物流拉通为切入点实现价值链的优化和拉通,实现提升交付、提升效率、降低成本的价值导向,用有限的资源、较小的投资、最短的时间实现最大化的创造价值、传递价值和获得价值的终极使命。近几年,笔者团队参与主导的几十个新工厂建设和老工厂改造,大部分都是以物流为规划和管理主线,实现效率最大化、产能最大化、少人化、自动化水平提升、数字化运营提升、可视化提升、可参观性提升等目标。工厂物流运营管理从工业化-数字化-网络化-智能化的发展过程,应遵循以下发展策略和切入点:1.遵循物流思维和流动的本质。将物流规划和管理提升到工厂战略层面,建立物流发展的策略和路径,培养管理人员特别是高层管理人员对物流的认知,特别是对价值链上物流一体化的认知,培养流动思维和供应链思维,引导工厂资金、时间、人力等资源向物流倾斜。2.置身于供应链环境之中,遵循实现交付水平、运营成本、运营效率的协同和平衡的供应链价值导向。如下图所示,交付、效率、成本是一个价值组合,不能单独追求其一。如果不计成本,交付可以很快;如果不考虑库存,产出效率可以很高;如果不考虑个性化订单的交付要求,效率和成本提升空间就很大。但三者必须要实现齐头并进、互为依托、互为影响,才能实现系统效率、效益的最大化。工厂运营管理过程中,必须要协同、平衡、懂得取舍,以计划为协同手段,以库存为平衡抓手,通过有效的协同机制进行共同决策,计划协同的关键是权衡,权衡产能、供应和需求,权衡库存风险与缺货风险,权衡交付、成本和效率,考虑多方面的因素并做出最终的决策,对供应链物流运营管理过程快速做出调整。3.系统规划、分步实施,充分考虑投入的可行性和经济性。无论是自动化设施的引入,还是数字化系统的集成,抑或是精益物流的导入,都要充分结合企业的产品、物料、工艺、管理基础等要素考虑其投入的可行性和经济性,在没有想清楚为何要投入、投了有什么收益等问题之前,没有制定清晰的物流管理策略和逻辑之前,切忌为了追求趋势、自动化率、少人化而盲目改造、盲目投资。比如很多企业都开始引入自动化立体库,对自动化立体库的定位却不一样,有些企业是因为面积紧张、库存太高,为了提高存储量而引入,有些企业是因为物流人员太多、人工操作错误太多而引入,有些企业是将其作为连接上下节点、实现全过程拉通的缓冲,不同的定位将决定自动化立体库的类型、规模、体量、模式、能力、布局等,定位不同可能导致立体库的规划和建设完全不同,投入规模和效益产出也是天壤之别。4.坚持以人为本,培养专业人才。在智能工厂环境中,物流系统是主体,是制造活动物质流的执行者,是制造活动的完成者;拥有人工智能的信息系统是主导,是制造活动信息流的核心,帮助人对物理系统进行必要的感知、认知、分析决策与控制,使物理系统以尽可能最优的方式运行;人是主宰,一方面,人是物理系统和信息系统的创造者,即使信息系统拥有强大的智能,这种智能也是人赋予的,所解决的问题、目标和方法等都是由人掌握的,另一方面,人是物理系统和信息系统的使用者和管理者,系统的最高决策和操控都必须由人牢牢把握。从根本上说,无论物理系统还是信息系统都是为人类服务的。从经营和运营的角度,需要基于全局、情感、权衡、取舍等做出决策的复杂过程,系统只能提供数据和决策支持,最终还需要管理者综合判断做出决策,比如战略决策、产销协同、应急处理等问题的决策。因此,无论系统的智能、智慧发展到何种程度,在可见的未来,工厂的经营必须要以人为本,工厂必然需要致力于培养符合工厂发展要求的供应链人才、物流人才、大数据算法人才和智能技术人才等。5.坚持职能整合,建立专业组织,坚持广泛协同。物流运营管理是供应链思维的有效载体,需要跳出部门的隔阂,从价值链的层面搭建物流管理组织,未来的物流运营管理部门和供应链管理部门将融为一体,整合计划协同、采购物流、生产物流、销售物流、流程与信息化、持续改善与规划等方面的职能和岗位,形成专业化的物流组织,并以供应链物流为中心,协同企划、产品、营销、销售、采购、生产等业务组织,参与承担企业运营管理中长期规划、供应链网络布局、短期计划与执行、研产销存协同平衡、流程体系建设以及数字化、网络化、智能化建设等方面的职能,形成企业层面的一体化运营管理。6.打造一体化计划协同体系,建立各环节库存标准。前文讲到在供应链物流体系中,计划是协同手段,库存是平衡抓手,因此,企业需要大家一体化的计划协同体系,横向上涉及顾客、门店、经销商、品牌商、工厂、供应商等节点之间的计划拉通,包括销售计划、需求计划、生产计划、采购计划、物流计划等计划之间的拉通与协同;纵向上包括长期年度规划、中期产销协同计划、主生产计划与作业计划排程等各维度之间的传承与呼应。而一个有效的计划体系,需要将库存标准纳入其中,才能做出合理的判断、计划和调整,库存标准包括供应商库存、原材料库存、半成品库存、在制品库存、成品库存、渠道库存、储备库存、慢动库存等。从工厂运营的角度来看,大部分工厂需要进行物流计划和库存标准方面的“补课”。7.建立基于物流自动化的连续流。在传统的工厂中,从物料入厂,经过经验、分装、入库、存储、分拣、配送、半成品暂存、成品下线、成品入库、存储、出库分拣、装车的整个物流过程,存在很多的物流断点,再加上生产本身也有很多断点,导致管理复杂、流程冗余、过程失控、库存遍布工厂等问题,多一个断点,就多一分复杂度和风险。因此,在智能工厂中,需要借助机器人、agv、输送线、自动化立体库、分装设备、分拣设备、智能单元化技术、条码识别/射频识别技术、工位对接技术、分拨技术等,尽可能将整个物流过程连接起来,实现工厂端到端的连续流。关键点在于需要基于工厂的产能规划计算出未来的物流量、库存量等,结合物流管理的逻辑和能力规划,选择合适的设备和技术。在这样的环境下,自动化立体库往往不再是简单的仓库,而是节点间的缓冲和衔接器,这个“库”可能是很小规模的库,却是整个物流系统的绝对中心。8.多种物流模式并存。一方面,工厂不应该追求全面的物流智能化,应根据物料及产品、订单批量、产线模式、生产工艺等特征,制定差异化的物流模式,合理的、有效的才是最好的,因此,一个工厂可能同时存在人工作业、机械化、自动化、智能化的各种物流模式。另一方面,在个性化需求凸显的环境下,工厂既有大规模批量生产,又有小批量定制生产,必然需要匹配不同的物流模式。第三,在一个物流系统中,需要满足多模式、多场景、多种物料特征的需求,使得物流系统必然需要覆盖众多的业务场景,比如某家电企业的小件料箱立体库,需要处理20多种业务场景,这对该系统的管理逻辑规划、软件和硬件实现等都提出了极高的要求。9.搭建工厂物流运营平台,开发物流应用app:以物流运营逻辑和流程为主线搭建工厂物流运营平台,将作为工业互联网平台的核心组成部分,并非独立存在。所有物流基础设施、物料和信息都被接入平台,实现数字化接入、过程及运行数据采集、系统与实体的双向通讯,并通过物流控制塔实现信息化、数字化和可视化管控。纵观现在众多的工业互联网平台产品,往往在物流主线上存在缺失,无法实现物流的端到端数字化和可视管理,这是一个很重要的缺口,一个没有全面考虑物流运营的工业互联网平台显然是不完整的。基于工业互联网平台,未来将对现有的物流相关系统(如wms、wcs、mes、srm等)进行重构,基于各种应用场景或者问题的物流app应运而生,比如:针对端到端的库存管理、物流计划、车辆调度、装车配载、物流设备监控与预测性运维、能源监控、人员监控、产线配送等,都将结合工厂的应用场景开发成物流app,这些app通过工业互联网平台实现互联互通。基于经验和知识的积累,以及共同或相似的开发平台、工具和工业微服务组件库(包含大量的工业知识组件、算法组件、原理模型组件等素材),这些app将逐步实现行业内或者跨行业的标准化,在较大的范围内实现可复制或通用。10、绿色低碳理念贯穿智能工厂价值链始终。智能工厂的生产、物流自动化率极高,在规划、设计、设备选型、系统架构的过程中,就需要考虑绿色低碳的要求。智能工厂运营过程中,需要通过对设备运行状态进行数字化监控,推动预测性运维,基于体积、重量、时间、任务等要素自动计算设备的最优化能源输出方案,减少设备的效率和能耗损失。设备厂商、集成商或者生态圈、企业集群内将更多的出现集成的智能设备管理系统,基于众多企业的设备运行大数据进行更加精确、有效的管理和维护,实现设备在车间、工厂、企业间的调拨以提高设备利用率等。另一方面,企业通过智能能源管理系统实现能耗的大幅降低。例如长沙格力生产基地的自动化率达到了62%,通过g-iems能源管理系统对能源使用进行全方位的可视化、智能化、精细化管理,2018年,长沙格力生产单台产品能耗同比下降17.65%。未来,基于城市、产业集群、企业生态群、企业集群等建设智能能源管理系统,将更大程度的贯彻绿色低碳的发展理念。