2023年8月 7日,上海天睿物流咨询有限公司总经理邱伏生先生,受邀参加由深圳市工业互联网协会主办的“2023年智能制造与工业互联网“系列公益联播课,2023年系列公益课主题为”智改数转 产业协同 相向而行”。本次公益课中,邱伏生老师发表了《以物流为主线做好智能工厂规划》课题分享,从为什么要重新定义/认知智能工厂规划、如何规划智能工厂-规划智能工厂的逻辑与方法论、智能工厂有哪些最佳实践、智能工厂规划总结与展望4个方面展开了精彩的讲解,以下为部分关键内容节录。

-

(一)首先从工厂现状物流场景,反思智能工厂物流规划切入点。

-

1、采购决定库存:谁对库存负责?例工厂9月10日生产某产品,采购8月10日根据需求下采购订单,供应商根据采购订单回货导致库存量大。按理每个物料回货周期不一致,1天、3天、5天、7天……1个月不等,按作业计划倒排采购到货计划库存量少。

-

2、基础决定数据:物料到货杂乱无序包装、包装无标准、物流过程无ie,人工搬运与人工作业导致的数据缺失、供应商送货一式三联/四联纸质单据,等物流基础薄弱现象,均导致物流账实一致性差异(例钣金件/电子件需要点数/称数,点数浪费时间/称数不准确)),上信息化系统难。

-

3、安全库存节点:根据物料属性,设置不同的安全库存节点。例如丰田的小件sps单台套配送,大件jit恰时配送。

-

4、为何要盘点:很多企业每个月盘点2天,1年盘点24天,从流通资产来说,假设1个企业1年营利120亿,就有10亿在盘点;

-

5、到货决定库存:很多企业无物流计划、齐套计划,无法指导到货计划,导致库存居高不下。

-

6、物流作业数据:从工位作业计划拉通物料全价值链过程数据,比如供应商发货计划、到货计划、检验计划、入库计划、分装计划、齐套计划、作业计划等物流作业数据。

-

7、成品等待发运:部分企业过度追求生产节拍分秒必争,忽略了成品库存周期。比如汽车行业1分钟1台,家电行业微波炉8秒一台,生产节拍很快,但成品在库等待发运要7天/10天/30天,物流未系统化思考问题。

-

8、我们总是想减员:有些企业面临减员指标压力,通过物流外包或者供方驻厂方式,以期达到减员指标。但实际成本未降低,且现场涉及“多国联军”现场管理难度更大,未从价值链上拉通减员,解决根本问题。

-

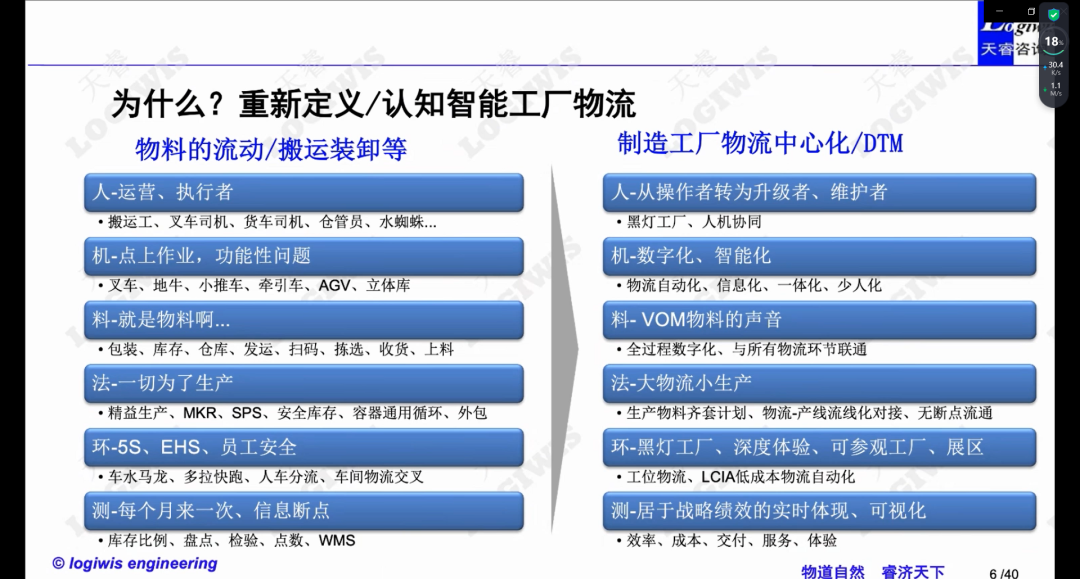

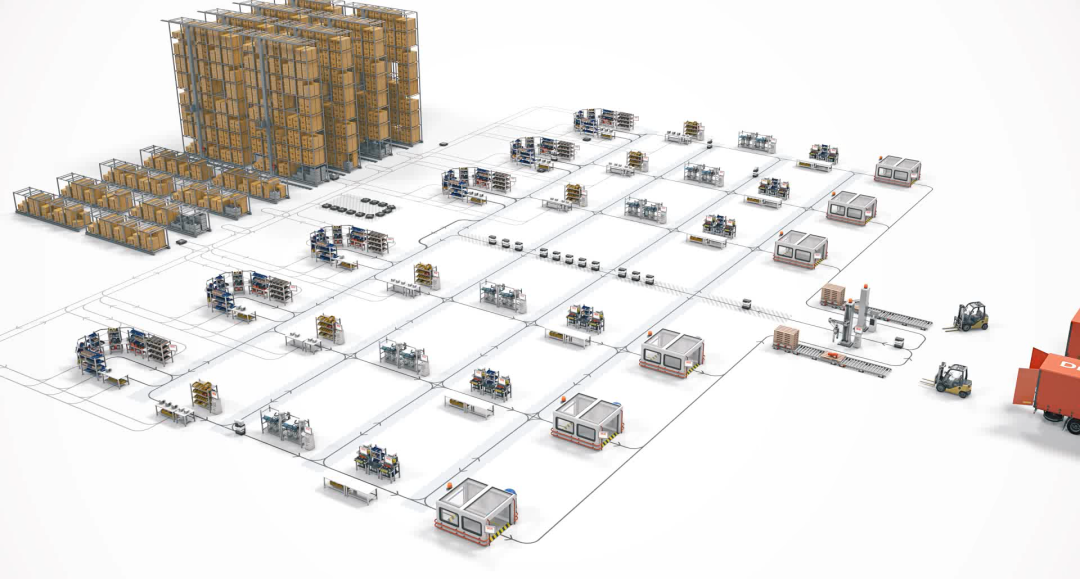

(二)传统工厂物流主要为物料的流动/搬运装卸等,智能工厂物流定义为制造工厂物流中心化/dtm。传统工厂物流与智能工厂物流在人、机、料、法、环、测,6个方面的存在表现差异。如何从全渠道价值链看待制造工厂和物流转型升级?以购买一台空调为例,购买渠道有多种,门店购买、网上购买、其他渠道购买,以京东举例,客户下订单购买空调,只有京东出库订单才赋予客户信息,往往买到库存产品,传统工厂一般以产定销。未来智能工厂以交付中心,客户下订单,工厂接单-制造-配送客户全链信息可视化,工厂仅为订单支持的一部分,智能工厂以销定产。传统制造企业以制造为中心,强调生产计划达成率、人均产出率、oee\设备利用率,智能物流解决搬运、存储、配送、人员等问题。智能制造工厂以交付为中心,强调ito\otd、交付准时率、订单满足率、ecr客户响应等,智能物流解决流通、断点、效率、交付、信息、对接问题等。(1)trmbse(基于天睿模型的系统工程),实现项目从规划到落地全过程科学管控;(2)从规划到运营—以终为始,坚持初心,坚定信心;(3)以物流为中心的交付中心的建设,以期做到三个一体化,“规划一体化、建设一体化、运营一体”;(4)概念设计:输入数据-需求梳理,过程与方法、输出-工厂物流战略、工厂能力清单、工厂蓝图、物流技术选择、工厂物流规划创意、工厂规模与大致流量、工厂运作模式与物流工艺等。(1)包装基础优化:建议从系统解决,包装设计之初考虑存储运包检测用一体化。(2)产品策略与物流策略匹配:不同的产品策略决定物流策略不一样。有些强调交付能力,有些强调柔性能力,有些强调库存能力等等。(3)成品输送:我们规划工厂的第一条就是先解决智能工厂成品发运的快速性问题。规划一定要从成品开始先入手,产品重效率低可使用重型agv/夹抱车,成品轻、标准化程度高、效率高的成品尽量使用连续输送线。(4)产线工艺与工位配送:会涉及众多的参数与算法,工艺与工位是最难部分,目前研究企业与机构少,专业度要求高、市场实际案例少需求定制性开发。(5)齐套 配送自动化逻辑:如果不齐套,上智能化,各子系统独自运作,只解决点上问题,未解决系统问题。(6)(注塑钣金等)大件流动模式,(注塑钣金等)小件集约管理。(7)存量/流量测算:很多企业布局看不到流量,只看得到物理/平面。(8)物理空间:面临很多客户问生产面积与物流面积的最优比值是:1比1?2比1?3比1?只考虑到投影面积,这是不正确的,应考虑使用物流技术解决空间利用率问题。(9)物料(含包材)上下楼:包材如何上下楼的问题,包材如何配送至工位问题,包材如何解决消防安全的问题。(10)技术逻辑梳理与物流技术选型/标准相对简单,需要根据流量/存量/场景需求匹配合适的物流技术。4、智能工厂物流规划的关键要点是需要从工位开始研究,物流规划的关键要点包含不限于:

-

-

工艺优点-设备硬连接,降低中间库存,减少智能制造系统构建成本;

-

-

-

-

物流规划要做到三个“一”,规划时细化到每一个物料、每一个工位、每一平方米;

-

-

从工位作业痛点场景出发,规划设计物流作业场景,场景是设计出来的;

-

-

-

靠谱的物流计划与物料。不齐套不上线,不齐套不排产。

制造企业智能物流规划涉及七个方面:园区与建筑、产线与设施、物料与产品、物料流动、物流信息、物流风险、物流运营团队。为什么要以智能工厂物流规划为主线:1、从经营而言,没有管控好物流,就意味着企业经营者放弃了流动资产的控制,物流数字化、智能化意味着对流动资产的可视化管理和监控。2、从运营而言,物流系统规划决定了交付周期和库存周转率,从而决定了智能工厂的服务型制造能力。3、从技术而言,物流技术到底解决了什么问题?解决了谁的问题?是动作问题?功能问题?系统问题?还是整个工厂问题?需要有主线战略绩效来决定。4、从方案决策而言,面对一张只表现“固定资产”的图纸,100个人有100 方案,如何选定?需要有物流运营作为基础支持。物流天然的具备“端到端”、“动态化”的要素连通效应。物流衔接了物料/订单/交付/客户服务需求,vom表达客户响应能力。如果没有物流智能化规划和运营,智能制造工厂只能停留在实验室。无物流、不生产——物料(齐套)计划决定了生产作业计划,只有生产计划与物流计划携同,上软件才靠谱。案例1:某汽车零部件南京工厂,亮点:1、物流供应链一体化;2、综合物流技术与应用。

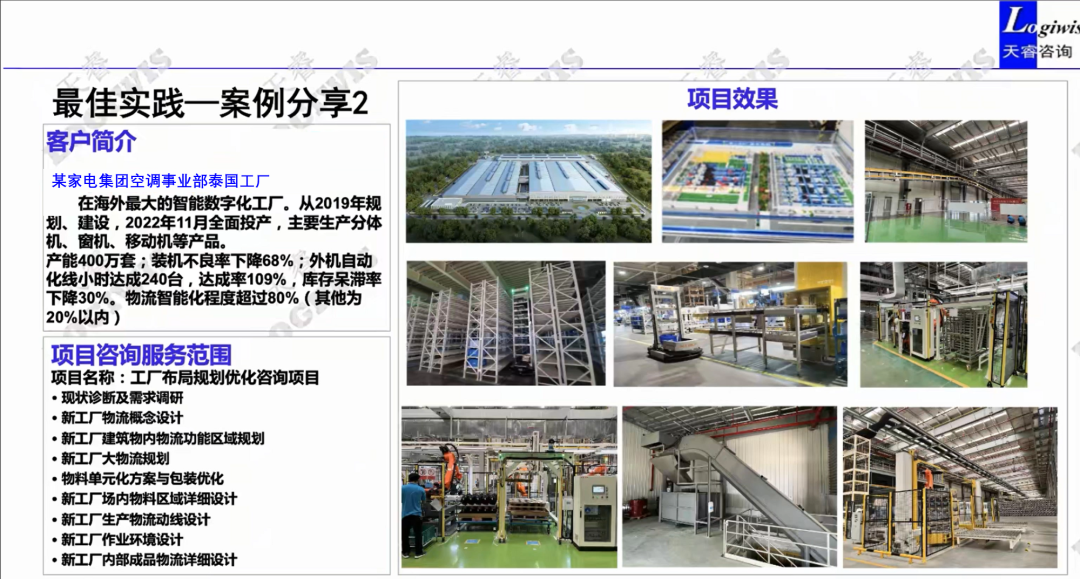

案例2:某家电集团泰国空调工厂,亮点:1、物流主线自动化80%,同行20%以内;2、产能相较同行高出50%。案例3:某电机企业的下线直发模式,亮点:1、柔性制造/交付周期缩短80%以上;2、可以做到100%预约-下线直发。智能工厂物流构建是一项系统工程,同时智能制造与智能物流技术始终处于动态发展和转型升级的过程中,很多企业迫切需要掌握系统理论、工具和方法论,学习实践经验。邱老师在演讲过程中强调,制造企业要重新定义/认知智能工厂物流,制造工厂物流中心化,以交付为中心,大物流小生产,智能物流需解决流通、断点、效率、交付、信息等问题;智能工厂物流规划要注重规划的逻辑与方法论,坚定规划初心、注重规划方法论,关注项目从规划到落地全过程科学管控,从规划到运营,以终为始、坚持初心、坚定信心。可对标学习最佳实践,但要基于自己的策略和逻辑,不能盲目模仿,要基于自己的产品策略和物流策略,从工位物流研究和有效客户交付出发,定制自己企业的智能工厂物流构建。