企业在建设智能工厂的过程中,大多数没有思考智能工厂如何在供应链环境下有效运作,比如服务水平如何提升、供应商如何协同、供应和需求波动大、物流能力不匹配、预测与计划能力欠缺等问题依然大范围存在,即使是在建设智能工厂,也仅仅是花钱解决了制造技术问题,并未解决该工厂未来的可持续发展与运作的问题。实际上,智能工厂开始于规划设计,成就于运营管理,所有的工厂规划最终都是为了有效运营。企业需要根据公司战略、经营现状、价值导向、发展需求和投资分析等决定是否需要智能化,以及需要何种程度的智能化。对于企业而言,一切花钱能买得到的都不是核心竞争力,智能工厂里各种自动化设备、输送线、自动化立体库、agv(自动导引小车)、机器人等并不是竞争力的有效承载。无论是传统工厂、数字工厂还是智能工厂,最终都要通过合理的运营管理,实现采购、制造、销售以及人、机、料、法、环、数的协同联动,提升服务水平、提高库存周转、降低运营成本,以达到交付、效率和成本的相对最优表现。无论是新工厂的规划,还是原有工厂的改造,在产品、基建、物流、信息、设施规划等多条主线规划的过程中,都需要将工厂运营管理的价值导向、目标、逻辑、流程、规则等纳入其中,以有效运营为导向进行规划,实现所有规划和资源要素的联动和拉通。不考虑运营管理的规划都是没有“灵魂”的规划,站在未来持续经营的长久过程来看,最终都可能导致企业产生巨大的系统效率损失和改造成本。在传统的企业与工厂运营过程中,以及现阶段很多关于智能工厂的研究和实践过程中,物流的角色和价值都有不同程度的错位,大家只看到物流表现出来的运输、搬运、仓储、包装等这些基础的作业和管理,认为并不重要或不值得研究,而忽略了工厂运营“流动”的本质,忽略了物流背后计划-采购-生产-交付等业务一体化运作的供应链、物流逻辑,这就很容易导致智能工厂的建设缺乏价值支撑和逻辑主线。事实上,很多智能工厂的建设、工业互联网的研发和打造,最终在实际运营和应用的过程中发现,导致其无法发挥的原因,很可能就是缺料、计划变动、不均衡、需求不明确、库存堆积(爆仓导致原本规划好的自动化系统成为摆设)、面积紧张、成品缺货等这些基础的、司空见惯的问题,而这些问题恰恰都是供应链、物流相关的问题。当前对物流的认知存在一定的问题和误区,具体体现在以下几个方面:(4)目标错位,逻辑混乱(大量的表格处理,大量的无效数据)鉴于人们对制造企业物流管理的忽略与忽视,制造企业在精益化、智能化升级时,物流管理水平往往成了信息化、数字化的一个主要瓶颈,主要表现但不限于以下现象:

-

在工位标准化、生产工时标准化、生产节拍、产能、稼动率等都清晰定义了,可以导入erp/mes/aps的同时,物流却几乎没有任何参数;

-

包装没有实现单元化、标准化、智能化(smart unit);搬运方式多样,无法量化搬运过程和效率,更无法确认工作人员的劳动量和效率;

-

仓库基本上无法实现先进先出(fifo)、无法实现库存逻辑查询、无法实现管理人员的工作量和效率;

-

供应商到货时,由于表单大部分是供方自己定义的格式,每家都不一样,没有实现条码管理,大大影响了收货人员效率,更为严重的是,收货人员只有等收好货之后,才能将收货信息录入系统,这个过程要比实物入库延迟半天到一天不等(极端情况是3天之后才录入),于是公司收货的信息和实物就自然成了“账实两张皮”的结果(同样的道理,发货亦然);

-

在制造过程中,由于制造工艺过程的不同,物料的流动方式很多时候难以实时追踪,尤其是热处理、机加工、焊接、打磨、清洗之类的工艺,过程可能涉及容器具切换或者分装,使得物料信息也产生变异和错失;

-

精益生产的总装大都强调拉动,但是很多企业除了有相对粗放的主生产计划,并无精确到小时乃至分钟的详细作业计划,于是缺乏物料拉动计划、齐套计划和供应商到货计划、检验计划等一体化的计划和物料信息一体化执行和监控;

-

通过设立“线边库”作为缓存区(此时通常归了生产部门管理,软件信息并不实时管控)来应对各种变数,物料的可追溯性、fifo等自然就无法达成,于是盘点就成了头大的问题——很多企业一个月需要花费1~2天来盘点,而且差异率惊人,由此带来了偷盗、丢失、库存寿命过期等诸多边际问题。

-

供应链环境下,物流已经成为智能工厂中的核心要素,工厂运营管理必须要具备“流动思维”和“供应链思维”。“大物流、小生产”、“制造工厂物流中心化”的工厂规划和运营理念,在制造业中已经得到越来越多的认同和实践。生产被认为是供应链过程的一个节点,是在供应链上嵌入一个符合供应链价值导向和运作要求的工厂、车间或产线。而物流和物流管理贯通供应链始末,成为端到端协同打通的有效承载,对于工厂而言,生产只是过程,满足消费者需求才是目的。对于工厂运营而言,从职能上强调物流为生产提供服务,更加强调生产是物流流通过程的构成部分,有效拉通物流管理,才能实现价值链的拉通,否则,再好的规划、再好的设施、再好的系统都无法达到理想的效果。对任何形式的制造工厂而言,“流动才是硬道理,物流能力决定交付能力”,其运营的主要导向之一就是通过物流运营管理的优化加快物料流通,实现快速周转和交付,一切活动都应致力于、有利于物料的流动,以此带动库存降低、资金周转加快、交付周期缩短、响应速度提升等,最终实现有效的交付和运营。工厂物理运营管理体系的主旨在于物流端到端的集成和整合,实现对经营战略、经营计划和业务计划的有效支撑。但是,当前大部分关于智能制造、智能工厂、智能车间的研究,都缺少了对物流这一核心要素的考虑和研究,或者即便是有考虑,也将其“打散”纳入了计划、采购、生产、交付等各环节,这是企业缺少“流动思维”和“供应链思维”的典型表现。智能工厂需要以智能物流作为前提和基础,越来越多的智能工厂,在规划和建设时将智能生产设施嵌入到智能物流系统中,成为流线化物流系统的一个不可缺少的环节和部分,从而实现有效运营过程中的无缝对接和联动,由此,通常也称之为“制造工厂物流中心化”。与此同时,企业智能物流也日趋向供应链方向整合和提升,其涉及到的智能化要素也越来越专业和精准。智能物流系统包含智能采购物流、智能生产物流、智能成品物流,以及智能回收物流。

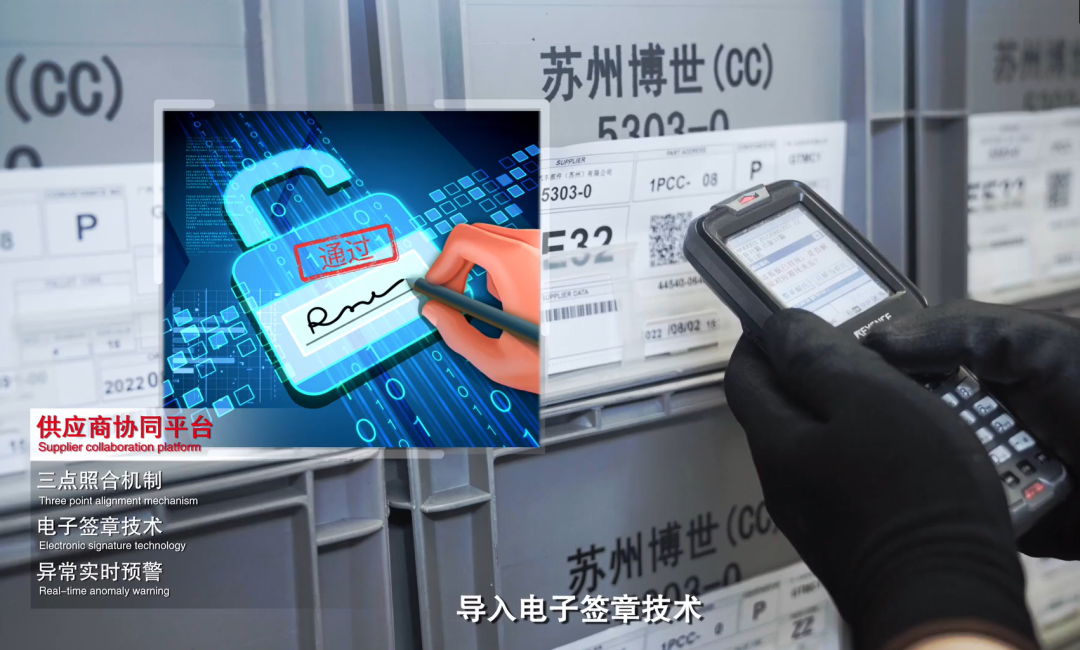

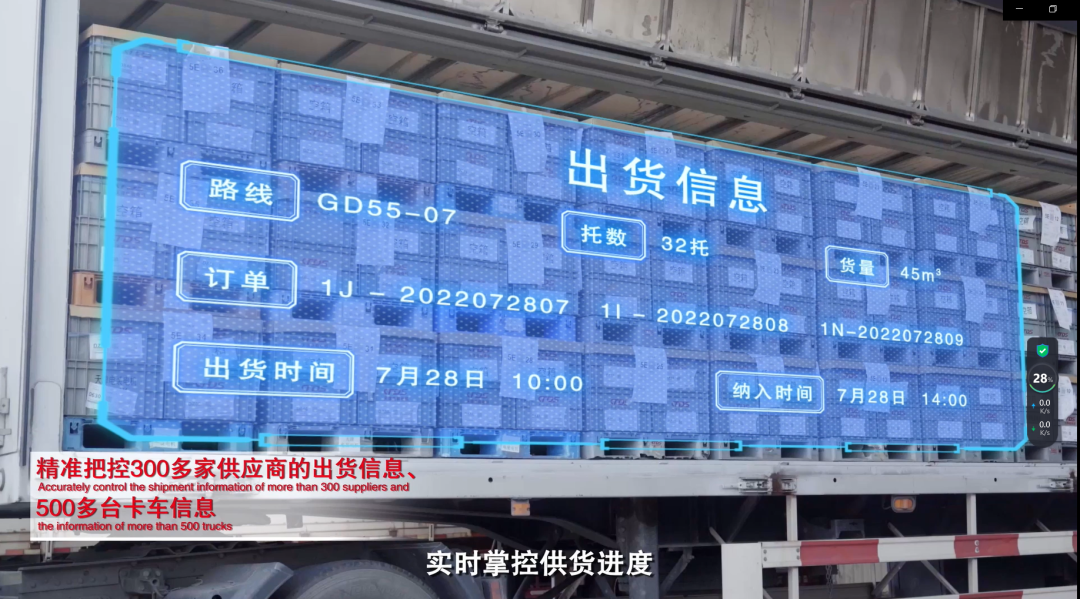

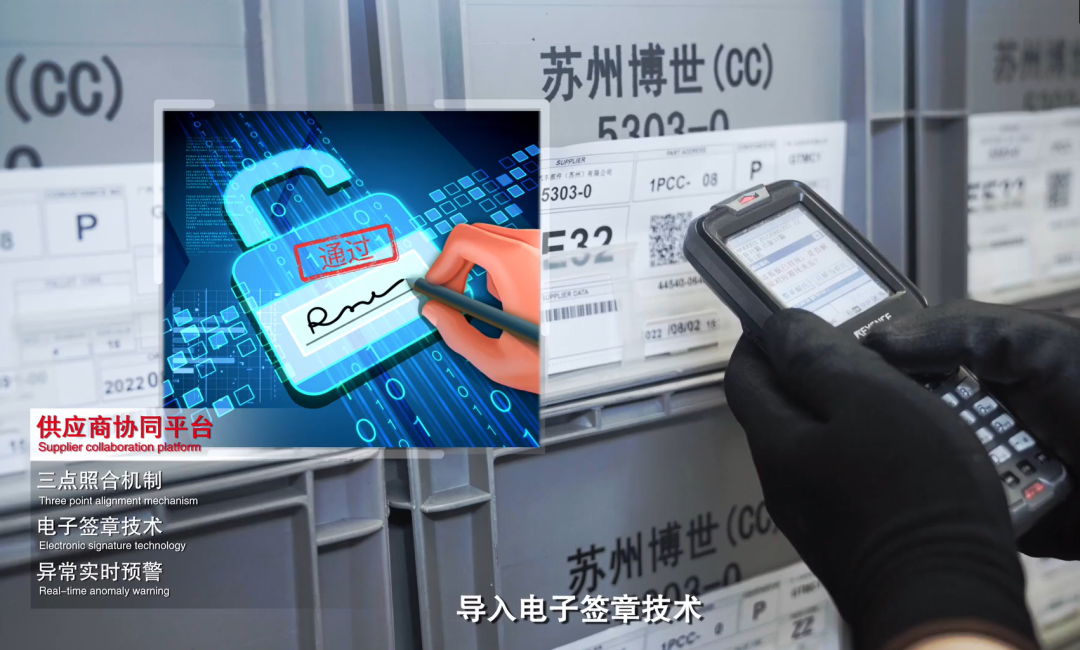

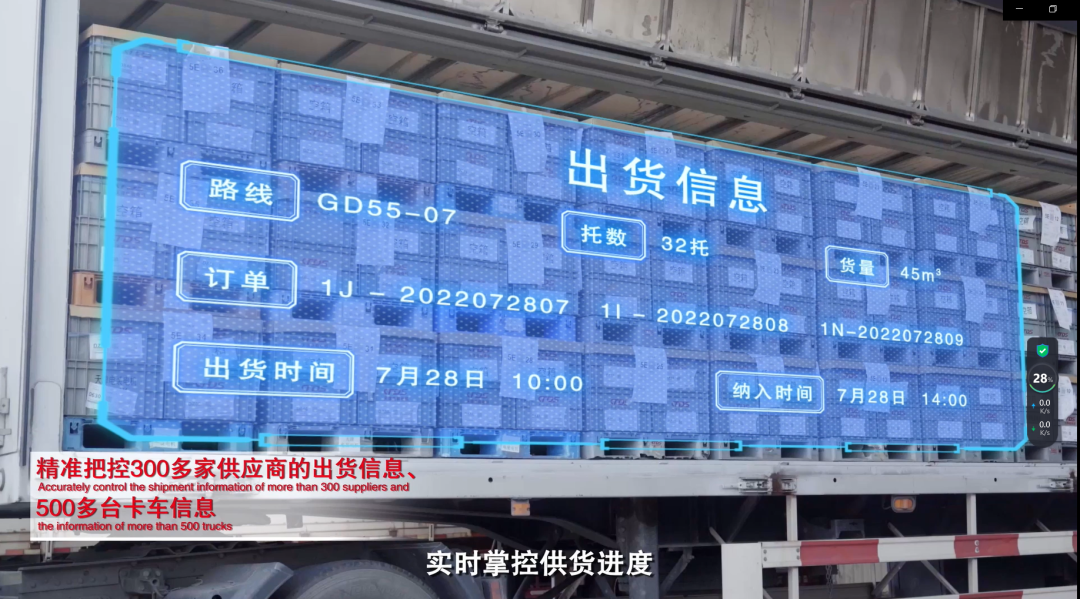

智能采购物流主要是物料如何从供应商送达至采购方(核心企业),可能涉及到信息系统互联、物料需求与到货计划协同、上门收货、预约到货(asn)、数据互联互通、到货过程与车辆智能化管理、精益化与智能化包装、第三方物流管理、空容器管理与回收、物料追溯、逆向物流、应急响应等。

图片:来源于网络

智能生产物流主要是如何实现有效的物料管理、物料科学的上线以及物料与工位智能化匹配,可能涉及到智能收货与检验、厂区内部智能仓储系统、仓库管理与控制系统(wms/wcs)、智能输送及与工位对接(与智能制造设施对接)、条码/rfid(射频识别技术)数据识别、智能单元化包装(与机器人对接)、自动化装配技术、工位物料管控与双箱制拉动、空容器回收、不良品处理、订单尾数处理、成品包装下线以及制造过程数据化追溯等。智能成品物流主要是从成品下线到最终交付给客户或消费者的过程,可能涉及到成品下线输送-码垛-入库、成品仓库及运作、出库拣选与备货管理、装车算法、智能化快速装车技术、成品运输、发货计划协同、物流网络布局与库存部署、全过程导航与追溯等。智能回收物流主要是包装材料、容器具、不良品的回收-返修-循环、智能追溯等过程。